一、概 述

除氧器是电站锅炉、工业锅炉系统中必备的设备,其主要功能为降低锅炉上水中的氧含量,使之达到标准要求,以保障锅炉、汽轮机组和整个系统的金属部件在高温下不发生过渡的氧化腐蚀。热力除氧器是目前最常用的锅炉除氧设备。

随着高参数大容量发电机组的发展,对热力除氧器的技术性能和对其特殊技术功能的要求愈来愈高,为使除氧水中溶氧趋于零,拓宽热力除氧器适应范围,提高其运行的经济性和安全性,许多国家都对其进行了大量的研究工作,取得了很大成果。

当前国内外对热力除氧器研究和开发的方向,从传热传质机理上看,主要围绕雾化、泡沸和旋转膜;从设备形式上有立塔、卧塔和隐塔。

旋膜除氧器是80年代初在原膜式除氧器的基础上研究、创新、设计制造成功的。是国家科委公报的科研新成果,并获得一九八八年部级科技进步三等奖。东北电业管理局科技开发公司承担了继续研制开发新型旋膜除氧器的课题,并在我公司建立了生产基地。双方共同承担新型设计、制造,拓宽其服务范围。已有多种型号、多种功用的产品由适于低温水、低温汽源和取代中、小型机组高压加热器的旋膜除氧器问世。至今已在200MW机组以下电站系统及石油化工、机械等行业应用百余台,取得了很好的效果。技术水平在国内领先,积20年研究、制造及运行证明,旋膜除氧器优于目前任何一种热力除氧器,是热力除氧设备发展的方向。1990年10月国家将其列为“八五”电力新技术推广项目,1993年10月经科技总院组织专家论证,1100t/h已被许可用于300MW机组系统,为超大型机组除氧系统使用旋膜除氧器开辟了良好的前景。

二、旋膜热力除氧器设计的理论依据

从气体溶解定律(亨利定律)可知,任何气体在水中的溶解度与此气体在气水界面上的分压力和水温有关。图1-1-A说明了在大气压力下,空气、氧气、水蒸汽的分压力,以及氧气的溶解度与水温的关系,随着水温增高水蒸汽的分压力也增大,而空气和氧气的分压力在100℃时降低到零,水中的溶解氧也降低到零。图1-1-B说明了在不同压力下氧气在水中的溶解度,当水面上压力小于大气压力(具有一定的真空度)时,氧气的溶解度在较低水温差(<100℃)下即可降到零。水中含氧量与温度、压力的关系见表1-1。

三、工作原理

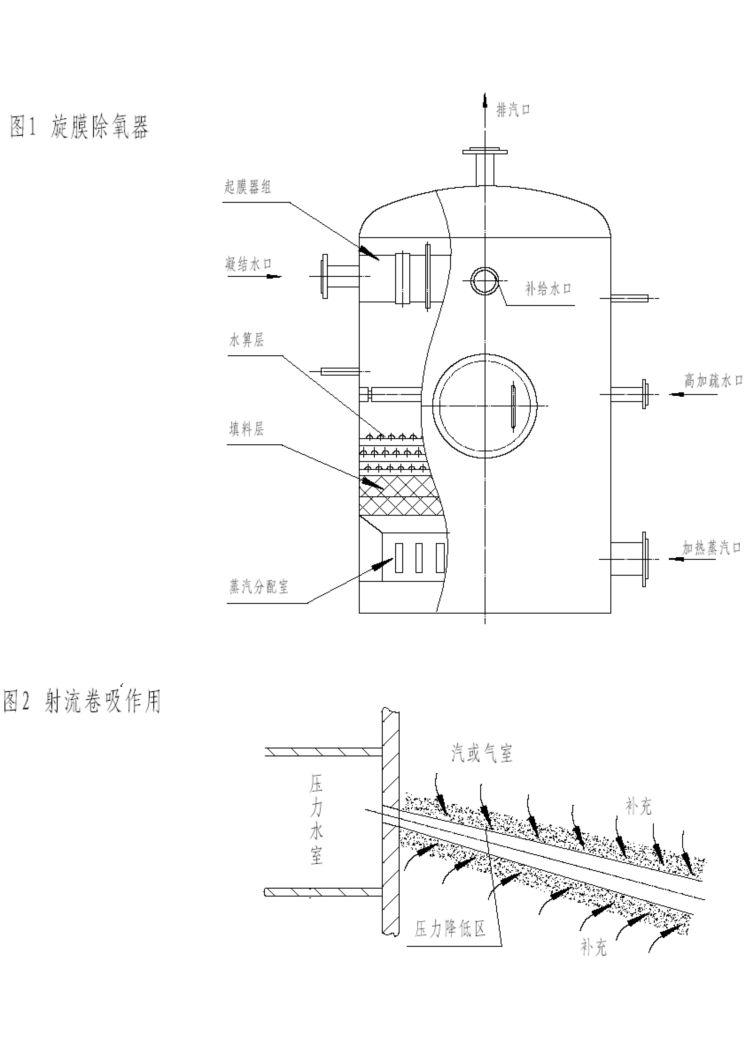

除氧器的形式简图见图2-1

⑴回水及软水从顶部两侧引入管引入,经夹层中不锈钢(短管上的小孔)内部形成旋膜喷出落至下部的配水装置,再经配水片使水分散产生水膜使水流下,经过四周密封内装填料而四周固定的不锈钢丝网内下流。

⑵蒸汽由入口进入,流经喷射管喷出,可增加汽水接触面积,在顶部夹层有让水集热的作用,以防止水温突然变化,填料可以蓄热以加热水及增加汽水界面。

四、结构特点

旋膜热力除氧设备由膜式除氧器及除氧水箱,以及阀门、仪表组成。

旋膜除氧器是一种新型热力除氧器,它依据亨利定律,在结构上采用了三种不同功能的旋膜器组成的组件,建立了汽态区段传质方法,完善了破膜技术,具有除氧效率高、适应性强、稳定性好和安全节能以及适于入口水溶氧高、水温低和低温汽源等优点,具有滑压启动、滑压运行、负压运行、定压运行等功能,在机组启动运行中其除氧效果均达到部颁标准的要求。

旋膜热力除氧器不同于其它类型热力除氧器(如喷雾式、溅盘式或喷雾填料式等)。其关键之处在于其喷淋结构造成的汽水传热传质方式。旋膜热力除氧器入口水的喷淋方式采用起膜管装置,起膜管是旋膜除氧器的特性部件。除氧器入口水,在起膜管中形成射流、喷溅及旋膜,并在起膜管出口形成水膜裙,其传热系数远比其它类型热力除氧器大,传热的伴随着传质。起膜管的设计,既考虑了液态传热、传质,又考虑了汽态传质。

旋膜除氧器的传热传质方式与已有的液柱式、雾化式和泡沸式不同,它是将射流、旋转膜和悬挂式泡沸三种传热传质方式缩化为一体的传热传质方式,有很高的效率。

射流,旋膜和悬挂式泡沸三种传热传质方式源于石化系统的喷射降膜和泡沸传热传质方式,不同的是将喷射冷凝扩散管取消,利用喷嘴的射流及飞行冷凝,它不仅具有很大的吸热功能,具有很大的解析能力;将自然降膜改造为强力降膜,增加了液膜的更新度,使液膜沿管壁强力旋传卷吸大量蒸汽,增强传热传质功能;将相向泡沸改造为悬挂式泡沸,提高层中蒸汽流速高时泛点,并能保持汽体通道将独立的三种传热传质装置缩化为一体在一个单元部件内完成。由于它具有很高的效率和某些特殊功能,突破了已有除氧器的技术性能,使旋膜除氧器的除氧效果和适应性具有国内先进水平。

五、设备的分类

旋膜热力除氧气分为高压旋膜除氧器(GCM,运行压力0.1-0.98MPa)和低压旋膜除氧器(DCM,运行压力0.02-0.05MPa)两种类型,除定型产品外,还可依据用户提出的技术参数,几何尺寸,接管规格及方位进行设计制造。

六、适用范围

适用于各类电站锅炉,工业锅炉给水及热电厂补给水或热用户用水的除氧。

七、技术特性

膜式热力除氧器与其它类型的除氧器比较,具有除氧效果好,适应性强,稳定性好,节能等优点。

⑴ 除氧效果好。在较短的时间内,除氧水中溶氧量可达到我国火力发电厂水汽质量标准的要求,运行中,高压旋膜除氧器给水含氧量≤0.007mg/L,低压旋膜除氧器给水含氧量≤0.015mg/L。

⑵ 适应性强。适应于入口水溶氧量高(最高可达10mg/L);入口水温低(最低为15℃);压力变化大(高压旋膜除氧器0.02-0.98MPa;低压旋膜除氧器0.02-0.05MPa);补给水量大(最大可在的情况下运行)。

⑶ 稳定性好。当负荷突变至约25%,瞬间补给水量突变至约10%时;当改用不同参数的汽源时;当入口水温突降(约40℃)时;除氧水仍能保持合格标准,且除氧器不会发生震动,给水泵入口不易出现汽化等情况。

⑷ 节能。膜式热力除氧器的排汽量小于入口水量的1‰,比同出力其它类型热力除氧器少二分之一到三分之一,不需要加排汽冷却器,简化了设备,降低了热耗;其淋水密度可设计得较大,体积较小与同出力其它类型热力除氧器相比,可节省钢材、降低设备费。

本型除氧器,由于具备以上技术特性,尤为适用于热电厂。热电厂的补给水量大(补水率最大为),补给水温度低(最低约为15℃),含氧量高(约为10mg/L),一般除氧器在这种条件下,难于将补给水溶解氧排除达到规定的标准。往往将热力系统设计为大气式及压力式除氧器两级串联运行方式,即补给水先进入大气式除氧器,经一次除氧后,再送入压力式除氧器进行二次除氧,既增加了设备投资与运行操作,又增加了厂房建筑面积。如果采用旋膜热力除氧器,则可根据需要,选用一台高压式或低压式旋膜除氧器,一次将补给水中溶解的氧排除至规定的标准。这样可以节省一台除氧器及相应的建设投资,运行管理也方便。

旋膜热力除氧器是国家大力推广的新技术,具有国内、外先进水平。

八、除氧设备的安装

1.安装前按除氧器设备系统图技术规定,及本说明书要求进行检验和验收。

2.除氧器、水箱及附件的安装,除氧器系统图及其它相关规定执行。

3.除氧器、水箱和吊装,对接、焊接过程应按GB150——1998《钢制压力容器》及DL5011——92《电力建设施工及验收技术规范、汽轮机组篇》执行。

4.除氧器安放位置,接管方位由用户根据现场具体情况,自行确定,起吊时注意顶部两吊环所用钢丝绳夹角不得大于60度。

5.除氧器内部部件的安装。

(1)填料层共两层,每层内装不锈同钢汽液过滤网,其上下均应垫有钢板网和不锈钢丝网。

(2)篦条组叠放后上下篦条应处于平行位置,不得出现交叉现象。

(3)其它内部部件安装应牢固,采用螺栓连接的螺栓应把紧,采取防松措施。

6.除氧器和水箱连接后,应进行水压试验,试验压力根据设备图纸中规定执行。

7.两台除氧器并联运行时,应将其汽平衡管连接,水箱下水管采用母管制连接。

九、除氧设备的运行

1.用户可根据公司热力系统及热控装置的具体情况,自行拟定运行规程,本说明书所述,仅供参考。

2.除氧器在正式投运前,应调整安全阀,当设备内压力达到规定值时安阀自动开启。

3.投运前先将起膜器水室排污阀开启,开启入口水阀门向除氧器进水,进行起膜水室排污冲洗、清除管道内污垢,杂物,冲洗干净后关闭,以后当需要时可作不定期操作。

4.启动前适当开启除氧器上部排气阀,各水位计操作阀门,其它阀门处于关闭状态。

5.投入有关仪表和热控装置。

6.先上水,后送汽的运行方式。

(1)开启入口水进水阀,将入口水逐渐送入除氧器内。

(2)水箱上玻璃水位计见水时,开启再沸腾汽阀门,对水箱水进行加热。

(3)开启加热蒸汽阀门,逐渐向除氧器送汽,对入口水进行加热除氧,调节除氧器内部压力,达到规定值,水箱水达到规定温度(此时应酌情关闭再沸腾阀门)注意水箱位保持在正常范围内。

(4)当水箱出口水中溶解氧含量≤30μg/L时,即可向锅炉供水(若出水中含氧量>30μg/L可开启水箱下部放水阀排水,直至出口水中含氧量达到30μg/L以下,供水后进入正常运行状态,在此过程中,酌情投入高加疏水等装置。

(5)调整两水箱水位,使之保持相同水位。

7.运行中注意事项

(1)按用户制定的运行规程,进行正常操作,投入有关热控装置及仪表。

(2)正常运行时,必须投入加热蒸汽自动调节阀,保持除氧器内部工作稳定(手动加热蒸汽入口阀门关闭)。

(3)根据运行情况,适当调整除氧器顶部排汽阀的开度,并予以固定,排汽量一般为入口水量的1~3‰。

(4)运行时除氧压力如超过规定范围,应检查压力自动调整器是否发生故障,调节阀动作是否灵活,查找出原因并予以排除。

(5)高水位排水应采用电动闸阀,当水位高时自动打开放水,水位低时应自动关闭,运行时应经常检查电动水位调节系统动作是否灵活。

8.按运行规程规定,定时检测并记录除氧器的运行压力、温度、出口水含氧量,出力等数据。

9.除氧器在任何情况下,,不得超过设计压力,设计温度。

10.除氧器停运时间在一星期以内时,可以稍开加热蒸汽阀门和顶部排气阀关闭其它阀门,保持除氧器内部压力0.01Mpa、作热态保护。

停运时间超过一星期时,应放净内部积水,采取适当措施防腐。

十、除氧设备的检验

1.定期检查筒体和封头,进行壁厚则量、计算年腐蚀率、估算设备寿命。

2.定期检查筒体、封头过渡区和其他应力集中部位所有焊缝区域是否有裂纹,如发现出现裂纹时,应认真分析其原因,采取适当措施、彻底消除,经探伤检查合格后,才能再投入使用。

3.定期检查除氧器内汽液过滤网是否完整,起膜管出口水膜工作状况是否良好,内部部件是否松动。

十一、除氧器耗量的计算

旋膜热力除氧器耗汽量Dg(单位为Kg/h)按式(9-1)计算。

Dg=![]() +DF

+DF

(9-1)式中 G- 待除氧最大水量(Kg/h)

h1-除氧器进口水焓(KJ/Kg)

h2-除氧器出口水焓(KJ/Kg)

h-进入除氧器蒸汽的焓(KJ/Kg)

Df-排汽中蒸汽的耗量(设有排汽冷却器时为耗汽量的5%-10%,不设排汽冷却器时不超过耗汽量的1%~2%(Kg/h)。

十二、旋膜热力除氧器工艺流程图

⑴ 控制原理:见图

⑵ 控制内容:

主要对除氧器的蒸汽压力,进水温度,水箱水位进行自动控制调节。对于进入除氧器内的蒸汽压力进行自动调节,使除氧器内压力维持在设定的范围内。对进水温度进行自动调节,保证除氧器内的温度达到设定的温度,实现除氧的目的。除氧水箱自动水位调节它的任务是保证除氧水箱水位在允许的范围内波动。水位太低,会由于储水量不足危及锅炉安全运行,并可能给水泵入口汽化;水位过高,防碍除氧器除氧。

十三.附表